ЛАМПЫ НАКАЛИВАНИЯ ДЛЯ БЫТОВОГО И АНАЛОГИЧНОГО ОБЩЕГО ОСВЕЩЕНИЯ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

ГОСТ 28712-90

(МЭК 432-84,

СТ СЭВ 6784-89)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССРЛАМПЫ НАКАЛИВАНИЯ ДЛЯ БЫТОВОГО

И АНАЛОГИЧНОГО ОБЩЕГО ОСВЕЩЕНИЯ

Требованиябезопасности

Tungsten filament lamps for domestic

and similar general lighting purposes.

Safety requirements

ГОСТ

28712-90

(МЭК 432-84, СТ СЭВ 6784-89)

Дата введения 01.01.95

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Область распространения

Настоящий стандарт устанавливает требования безопасности и взаимозаменяемости для ламп накаливания бытового и аналогичного общего освещения, имеющих:

грушевидную, грибовидную, свечеобразную, шаровую или другие формы колбы, если лампы предназначены для тех же целей, что и лампы с вышеуказанными колбами;

номинальную мощность до 200 Вт включительно;

номинальное напряжение от 50 до 250 В включительно;

цоколи: В 15d, В 22d, E14 и Е27;

покрытия: разные.

Настоящий стандарт также устанавливает метод, который должен применить изготовитель, чтобы показать соответствие ламп требованиям настоящего стандарта на основании оценки всей продукции и на основе протоколов испытаний готовой продукции. Приводится также методика испытаний отдельной партии, которую можно использовать для ограниченной оценки партии.

Требования к испытанию отдельной партии включены для оценки тех партий, в которых предполагается наличие некондиционных ламп.

Так как некоторые требования безопасности не могут быть проверены при испытании отдельной партии в связи с тем, что как правило отсутствует предварительная информация о качестве выпускаемых изготовителем ламп, то испытание отдельной партии не может быть использовано для целей сертификации или для всесторонней оценки партии. Если результат положительный, то испытательная организация может лишь сделать заключение, что нет причин браковать партию по требованиям безопасности.

Требования настоящего стандарта являются обязательными. Текст, выделенный вертикальной чертой, содержит дополнительные требования по отношению к МЭК 432-84.

Стандарт применяется для целей сертификации.

1.2. Определения

Определения приведены в приложении 1.

2. ТРЕБОВАНИЯ ПО БЕЗОПАСНОСТИ И ВЗАИМОЗАМЕНЯЕМОСТИ

2.1. Общие положения

Лампы должны быть безопасны для потребителя и окружающей среды при использовании их в нормальных условиях.

2.2. Маркировка

2.2.1. На лампе должны быть прочно и отчетливо нанесены следующие обозначения:

наименование или товарный знак предприятия-изготовителя;

номинальное напряжение или диапазон напряжений в вольтах;

номинальная мощность в ваттах.

Примечание. На лампах диаметром колбы 40 мм и более и мощностью 14 Вт и менее допускается обозначение мощности не наносить.

Соответствие маркировки должно быть проверено следующим образом:

а) наличие и отчетливость маркировки — внешним осмотром;

б) прочность маркировки на неиспользованных лампах проверяется путем протирания ее вручную в течение 15 с мягкой тканью, увлажненной водой.

После испытания маркировка должна оставаться разборчивой.

2.2.2. На индивидуальной или групповой коробке для ламп с дихроичным отражателем должно быть нанесено изображение символа, указанного в приложении 2, черт. 2; для ламп с зеркальным покрытием купола должно быть нанесено изображение символа, указанного в приложении 2, черт. 3.

Соответствие проверяется внешним осмотром.

2.3. Защита от случайного прикосновения в резьбовых патронах

2.3.1. Размеры ламп с резьбовыми цоколями должны быть такими, чтобы обеспечивалась безопасность от случайного прикосновения.

Соответствие должно проверяться калибрами, указанными в приложении 3: для цоколя Е14 — черт. 4, цоколя Е27/51?39 — черт. 5, цоколей Е27/25 и Е27/27 — черт. 6.

Лампу следует вставить в калибр на максимально возможную глубину.

Лампы считают выдержавшими испытания, если при вставленной лампе плоскость W подвижной части калибра не выступает над плоскостью V.

Примечание. Калибр (черт. 6) и инструкция по его использованию были установлены для ламп общего освещения и ламп, предназначенных для использования в тех же светильниках с диаметром горла 32 мм и более.

2.4. Сопротивление крутящему моменту

2.4.1. Крепление цоколя в колбе должно быть прочным в течение всего времени эксплуатации. Во время горения лампы ее цоколь и цоколевочная мастика или (и) другие средства крепления должны выдерживать рабочую температуру 210 °С, за исключением случаев, указанных в п. 2.4.2.

2.4.2. Изготовитель может установить, что некоторые классы ламп, за исключением ламп с зеркальным куполом, должны выдерживать 165 °С (вместо 210 °С) в следующих случаях:

а) если их среднее Dts не менее чем на 45 °С ниже соответствующей температуры, приведенной в п. 2.8;

б) если лампы предназначены для работы только цоколем вниз при условии, что их среднее Dts в этом положении на 45 °С ниже температуры в положении цоколем вверх, приведенной в п. 2.8, и к ним приложены соответствующие инструкции по их применению.

2.4.3. Соответствие ламп требованиям пп. 2.4.1 или 2.4.2 должно проверяться следующими испытаниями:

а) испытанием неиспользованных ламп на скручивание в соответствии с приложением 4;

б) испытанием ламп на скручивание после нагрева в соответствии с приложением 5.

В любом случае при приложении крутящего момента в соответствии с табл. 1 для неиспользованных ламп или с табл. 2 для ламп после нагрева, цоколь лампы не должен смещаться относительно колбы.

Если средством крепления является не цоколевочная мастика, то допускается относительное смещение колбы и цоколя, но не более чем на 10°.

Таблица 1

Значения крутящих моментов для неиспользованных ламп

Тип цоколя

Значение крутящего момента (Н·м)

В15d

1,15

В22d

3,0

Е14

1,15

Е27

3,0

Таблица 2

Значения крутящих моментов после нагрева

Тип цоколя

Значение крутящего момента (Н?м)

В15d

0,3

В22d

0,75

Е14

—

Е27

—

2.5. Сопротивление изоляции цоколей типов B15d, B22d, E27/51?39 на готовых лампах

2.5.1. Сопротивление изоляции между изолированными частями и контактами или фланцем должно быть не менее 0,5 МОм. Если эта величина находится между 0,5 и 5 МОм, то лампу следует подвергнуть отжигу в течение 1 ч при номинальном напряжении, после чего эта величина должна быть не менее 5 МОм. Для ламп, у которых сопротивление изоляции не менее 5 МОм до отжига, испытание не требуется.

2.5.2. Измерения должны проводиться с помощью мегомметра при напряжении 500 В постоянного тока.

2.6. Части, случайно оказавшиеся под напряжением

Металлические части, которые должны быть изолированными от токоведущих частей, не должны становиться токоведущими. Любой подвижный токопроводящий материал должен быть установлен без применения инструмента в наиболее неблагоприятном положении до испытания на соответствие этому требованию.

2.6.1. Для штифтовых цоколей любая выступающая часть от контактной пластинки должна быть на расстоянии не менее 1 мм от изолированных металлических частей.

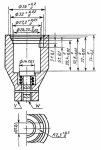

2.6.2. На цоколях Е27/27, Е27/25 и Е14 припой не должен выступать более чем на 3 мм от поверхности корпуса цоколя (черт. 1).

Черт. 1.

2.6.3. Соответствие требованиям пп. 2.6.1, 2.6.2 должно проверяться соответствующей автоматической системой или внешним осмотром.

2.7. Расстояние утечки для цоколей типов В15d или В22d на готовых лампах

2.7.1. Минимальное расстояние утечки между корпусом цоколя и контактами по поверхности изоляции должно быть не менее 2,5 мм для цоколей типа В22d и не менее 2 мм для цоколей типа В15d.

Измерение должно проводиться в наиболее неблагоприятном месте.

Примечание. Из-за сложной формы изоляторов цоколя трудно получить повторяющиеся одинаковые результаты.

2.8. Превышение температуры цоколя лампы (Dts)

2.8.1. Среднее превышение температуры цоколя ламп, изготовленных в течение 12 мес, для каждого класса, должно соответствовать значениям, приведенным в табл. 3, за исключением тех случаев, когда установлена более низкая испытательная температура по п. 2.4.2. Средняя температура для таких ламп должна быть не менее чем на 45 °С ниже значений, приведенных в табл. 3. Если оценка проводится за меньший период, то допускается применять коэффициент вариации, равный 5 %.

Если лампа маркирована диапазоном напряжений, то превышение температуры цоколя должно измеряться при среднем напряжении при условии, что предельные значения напряжения не отличаются более чем на 2,5 % от среднего.

Для ламп с более широким диапазоном напряжений измерение должно производиться при наивысшем маркированном напряжении.

Таблица 3

Мощность1), Вт

Наибольшее превышение температуры (Dts max), °С

Форма колбы

Е14

Е27

B15d

B22d

60

—

120

—

125

Грушевидная, грибовидная или лампы с другой формой колбы, предназначенные для применения в тех же светильниках

100, 150 и 200

—

130

—

135

40

130

—

135

—

Свечеобразная, шаровая или лампы с другой формой колбы, предназначенные для применения в тех же светильниках

60

140

120

145

125

40

135

135

135

135

Шаровая с зеркальным куполом2)

60

135

—

135

—

Грушевидная с зеркальным куполом2)

60

130

130

100, 150 и 200

—

135

—

135

40

120

120

120

120

Рефлекторная с зеркальным куполом

60

—

—

—

—

100, 150 и 200

—

135

—

135

75, 100 и 150

—

150

—

—

Рефлекторная параболической формы

150

—

175

—

—

Рефлекторная параболической формы с дихроичным отражателем2)

1) Для ламп с промежуточной номинальной мощностью применимы требования, для последующей большей мощности.

2) На упаковке этих ламп должен наноситься символ, указанный в приложении 2.

2.8.2. Соответствие ламп требованиям п. 2.8.1 (кроме ламп, предназначенных для эксплуатации только цоколем вниз и имеющих специальную маркировку на упаковке) контролируют в соответствии с приложением 6.

2.9. Безопасность в конце продолжительности горения

2.9.1. При испытании в заданных условиях отказ лампы не должен сопровождаться разрушением колбы или ее отделением от цоколя. У ламп со штифтовыми цоколями не должно быть короткого замыкания внутри корпуса цоколя.

Соответствие должно быть проверено:

а) испытанием на специально вызванный отказ в соответствии с приложением 8;

б) испытанием на ресурс до отказа в соответствии с приложением 7.

Испытаниям на специально вызванный отказ не подвергаются лампы на напряжение менее 100 В.

Если лампы отказали при испытании на специально вызванный отказ, то испытания на ресурс до отказа не проводятся.

При условиях, указанных в п. 3 приложения 12, испытание на ресурс до отказа может быть использовано вместо испытания на специально вызванный отказ.

2.10. Взаимозаменяемость

2.10.1. Взаимозаменяемость должна быть обеспечена применением цоколей по ГОСТ 28108.

Соответствие должно проверяться использованием калибров для проверки размеров, контролируя взаимозаменяемость в соответствии с табл. 4. Калибры приведены в ГОСТ 28108.

Таблица 4

Тип цоколя

Размеры цоколей, подлежащие проверке калибрами

В15d и

Amax, Amin, D1max, Nmin

В22d

Диаметральное положение штифтов

Е14 и

Наибольшие размеры резьбы

Е27

Наименьший внешний диаметр резьбы цоколя

3. ОЦЕНКА

3.1. Подробные методы оценки по протоколам изготовителя приводятся в пп. 3.2, 3.3. В п. 3.4 указан метод испытания отдельных партий, который однако не может дать достаточную информацию для того, чтобы утверждать, что лампы в партии безопасны, т.е. испытание отдельной партии для целей сертификации не является достаточным. При положительном результате испытательная организация может сделать только заключение, что нет причин браковать партию по требованиям безопасности.

3.2. Оценка всей продукции по протоколам изготовителя

Испытания по пп. 2.2 — 2.10 являются текущими испытаниями, если иное не указано в табл. 5. Текущие испытания должны проводиться не менее одного раза в день в течение времени изготовления ламп. Частота проведения разных видов испытаний может быть различной, но требования табл. 5 должны соблюдаться.

3.2.1. Изготовитель должен представить по требованию результаты своих испытаний готовой продукции на соответствие требованиям п. 3.3 настоящего стандарта.

3.2.2. Оценка должна основываться, главным образом, на проверке отдельных заводов, каждый из которых удовлетворяет требованиям п. 3.3. Однако несколько заводов могут быть объединены вместе, но при этом у них должно быть единое руководство по качеству. В целях сертификации может быть оформлен один сертификат на всю названную группу заводов, но уполномоченные сертификационной комиссией имеют право инспектировать каждый участок, проверять местные протоколы и методы контроля качества готовых ламп.

3.2.3. В целях сертификации изготовитель должен объявить перечень торговых марок изготовителя и соответствующих категорий или классов ламп, находящихся в пределах области распространения данной спецификации и изготовленных на указанной группе заводов. Сертификат должен быть составлен с учетом всех ламп, перечисленных таким образом в перечне изготовителя.

Объявление о дополнениях или исключениях может быть сделано в любое время.

3.2.4. Испытания должны проводиться на образцах, отобранных случайным образом после того, как изготовление закончено, в количестве не менее, чем указано в табл. 5. Лампы, отобранные для одного испытания, не должны использоваться для других видов испытаний.

3.2.5. При подготовке данных изготовитель может объединять результаты для разных классов ламп в соответствии с табл. 5.

3.3. Условия соответствия по протоколам изготовителя

Соответствие должно быть показано следующим образом:

3.3.1. Методы контроля качества готовой продукции, проводимого изготовителем, должны соответствовать требованиям методики по оценке качества по результатам для окончательной проверки и испытаний.

3.3.2. Изготовитель должен обеспечить данными по каждому пункту требований в соответствии с табл. 5.

3.3.3. Количество дефектных ламп в зависимости от величины приемочного уровня дефектности, указанного в табл. 5, не должно превышать значений, указанных в табл. 6 — 10. При этом необходимо учитывать следующее:

при проверке на скручивание после испытания на нагрев (п. 2.4.3б) изготовитель имеет право применять контроль по альтернативному признаку в соответствии с правилами, изложенными в приложении 9.

Что касается превышения температуры цоколя, то следует показать, что:

средняя величина не превышает предельных значений, указанных в п. 2.8;

или, если превышение температуры, измеренное на пяти образцах, ниже предельных величин, указанных в табл. 3, то образец, испытываемый при типовых испытаниях, соответствует п. 2 приложения 10.

3.3.4. По п. 2.6.3 изготовитель должен показать, что проводится 100 %-ный постоянный осмотр (автоматический или визуальный). При этом должен осуществляться постоянный ежедневный контроль оборудования или подтверждение эффективности осмотра.

3.3.5. Что касается приложения 7, то у изготовителя должен быть план выборки, который не предусматривает преднамеренного исключения какого-либо класса в его номенклатурном перечне.

3.3.6. Период рассмотрения соответствия ламп для целей приемки не следует ограничивать предварительно установленным годом, но данный период может составлять 12 непрерывных календарных месяцев, непосредственной предшествующих дате рассмотрения.

Примечание. Данные должны быть взяты из рабочих протоколов.

3.3.7. Изготовитель, который достигал, но в дальнейшем не достигает заданных приемочных уровней качества, правомочен утверждать о соответствии продукции настоящему стандарту, если он может показать, что:

а) были приняты быстрые меры для исправления положения с того момента, как только появилась тенденция к ухудшению качества;

б) заданный приемочный уровень будет восстановлен в течение:

шести месяцев по пп. 2.4.3б, 2.8 и 2.9;

одного месяца — для других пунктов.

После принятия мер, указанных в пп. «а» и «б», соответствие изделий оценивается по протоколам испытаний в течение 12 мес, исключая протоколы испытаний за период несоответствия продукции. Данные, относящиеся к периоду исправительных мер, должны сохраняться в протоколе.

3.3.8. Изготовитель, у которого не выполняются требования какого-либо пункта, когда допускается группировка данных по п. 3.2.5, не дисквалифицируется по всем сгруппированным классам, если он может показать дополнительными испытаниями, что обнаруженный дефект характерен только для некоторых классов группы. В этом случае с этими классами поступают, как указано в п. 3.3.7, или исключают из перечня классов, которые были объявлены соответствующими данному стандарту (требованию).

3.3.9. Класс или категория, которые были исключены в соответствии с п. 3.3.8 из перечня (п. 3.2.3), могут быть восстановлены, если получены удовлетворительные результаты испытаний на количестве ламп, равном наименьшей годовой выборке по пункту, по которому были обнаружены отказы. Эта выборка может быть собрана за короткий период.

3.3.10. У новых изделий могут быть свойства, общие с соответствующими классами ламп, и они могут быть приняты при приемке, если новое изделие берется по схеме выборки, как только начнется их производство. Остальные свойства должны быть проверены до начала выпуска продукции.

Таблица 6

Группирование протоколов испытаний, выборка и приемочный уровень дефектности

Номер пункта

Наименование испытания

Тип испытания

Группирование протоколов испытаний по классам ламп

Наименьшая годовая выборка для группирования ламп, изготавливаемых

Приемочный уровень дефектности, %

чаще всего в году

нерегулярно

2.2.1а

Четкость маркировки

Текущее

Все классы с одинаковым способом маркировки

200

—

2,5

2.2.1б

Прочность маркировки

200

—

2,5

2.2.2

Наличие требуемого символа

—

—

2,5

2.3

Случайное прикосновение

а) все лампы с цоколями типов Е27/27 и Е27/25

200

32

1,5

2.3

б) все лампы с цоколем типа Е14

200

32

1,5

в) все лампы с цоколем типа Е27/51?39

200

32

1,5

2.4.3

Сопротивление крутящему моменту

Текущее

200

80

0,65

а) неиспользованные лампы

Все лампы с одинаковой мастикой и одинаковым цоколем (например, типов B15d, B22d, E14)

б) после испытания на нагрев: при испытании в соответствии с п. 1а приложения 5

Периодическое

Все лампы с одинаковой мастикой и одинаковым цоколем (например, типов B15d, B22d, E14 …)

125

80

0,65

при испытании в соответствии с п. 1б приложения 5

50

20

0,65

2.5

Сопротивление изоляции

Текущее

Вес классы с цоколями типов B22d и B15d

315

0,25 или2) 0,65

2.7

Расстояние утечки

Испытание конструкции

а) Все лампы с цоколем B15d

5 или 10 при изменении конструкции3)

1

б) все лампы с цоколем типа B22d

2.8.

Превышение температуры цоколя

Испытание конструкции

Лампа из каждого класса

5 при любом изменении конструкции

Периодическое4)

20

2.9.

а) Специально вызванный отказ

Испытание конструкции

В соответствии с приложением 12. п. 1

В соответствии с приложением 12, п. 2

Приложение 12. п. 4

б) Ресурс до отказа

Периодическое

Все лампы всех классов

315

0,25

2.10.

Взаимозаменяемость

Периодическое

Все классы с одинаковым цоколем

32

2,50

1) Для ламп с механическим креплением цоколя это должно быть испытание конструкции.

2) Оценивается в соответствии с п. 3 приложения 10.

3) Оценивается в соответствии с п. 1 приложения 10.

4) В соответствии с п. 2 приложения 10.

Таблица 6

Приемочные числа. Контроль по качественному признаку

Количество проверяемых ламп

Приемочные числа (допустимое количество дефектных ламп, приведенное в протоколах изготовителя)

0,26

0,65

1,5

2,5

32

1

2

50

2

3

80

1

3

5

125

2

6

7

200

3

7

10

315

2

5

10

14

500

3

7

14

21

800

5

10

21

1250 и более

7

14

Таблица 7

Приемочные числа для приемочного уровня дефектности 0,25 %

Количество ламп в протоколах изготовителя

Приемочное число

Количество ламп в протоколах изготовителя

Оценочный предел для приемки ламп по протоколу, %

До 315 включ.

2

2001

0,485

316 — 500

3

2200

0,48

501 — 635

4

2600

0,46

636 — 800

5

3300

0,44

801 — 1040

6

4200

0,42

1041 — 1250

7

5400

0,40

1251 — 1600

8

7200

0,38

1601 — 1750

9

10000

0,36

1751 — 2000

10

Таблица 8

Приемочные числа для приемочного уровня дефектности 0,65 %

Количество ламп в протоколах изготовителя

Приемочное число

Количество ламп в протоколах изготовителя

Оценочный предел для приемки ламп по протоколу, %

126

2

2001

1,03

126 — 200

3

2100

1,02

201 — 260

4

2400

1,00

261 — 316

5

2750

0,98

3116 — 400

6

3150

0,96

401 — 500

7

3550

0,94

501 — 600

8

4100

0,92

601 — 700

9

4800

0,90

701 — 800

10

5700

0,88

801 — 920

11

6800

0,86

9211 — 1040

12

8200

0,84

1041 — 1140

13

10000

0,82

1141 — 1250

14

13000

0,80

1251 — 1360

15

17500

0,78

1361 — 1460

16

24500

0,76

1461 — 1570

17

39000

0,74

1571 — 1680

18

69000

0,72

1681 — 1780

19

145000

0,70

1781 — 1890

20

306000

0,68

1891 — 2000

21

1000000

0,67

Таблица 9

Приемочные числа для приемочного уровня дефектности 1,5 %

Количество ламп в протоколах изготовителя

Приемочное число

Количество ламп в протоколах изготовителя

Оценочный предел для приемки ламп по протоколу, %

32

1

991

2,40

33 — 50

2

1160

2,35

51 — 80

3

1300

2,30

81 — 110

4

1450

2,25

111 — 125

5

1700

2,20

126 — 165

6

2000

2,15

166 — 200

7

2400

2,10

201 — 240

8

2900

2,05

241 — 285

9

3500

2,00

286 — 315

10

4350

1,95

316 — 360

11

5400

1,90

361 — 410

12

8000

1,85

411 — 460

13

9400

1,80

461 — 500

14

13500

1,75

501 — 545

15

21000

1,70

546 — 585

16

38000

1,65

586 — 630

17

86000

1,60

631 — 670

18

310000

1,55

671 — 710

19

1000000

1,53

711 — 755

20

756 — 800

21

801 — 850

22

851 — 915

23

916 — 900

24

Таблица 10

Приемочные числа для приемочного уровня дефектности 2,5 %

Количество ламп в протоколах изготовителя

Приемочное число

Количество ламп в протоколах изготовителя

Оценочный предел для приемки ламп по протоколу, %

50

3

1001

3,65

51 — 65

4

1075

3,60

66 — 80

5

1150

3,55

81 — 100

6

1250

3,50

101 — 125

7

1350

3,45

126 — 145

8

1525

3,40

146 — 170

9

1700

3,35

171 — 200

10

1925

3,30

201 — 225

11

2200

3,25

226 — 255

12

2525

3,20

256 — 285

13

2950

3,15

286 — 315

14

3600

3,10

316 — 335

15

4250

3,05

336 — 360

16

5250

3,00

361 — 390

17

6400

2,95

391 — 420

18

8200

2,90

421 — 445

19

11000

2,85

446 — 475

20

15500

2,80

476 — 500

21

22009

2,75

501 — 535

22

34000

2,70

536 — 560

23

60000

2,65

561 — 590

24

110000

2,60

581 — 620

25

500000

2,55

621 — 650

26

1000000

2,54

651 — 680

27

681 — 710

28

711 — 745

29

746 — 775

30

776 — 806

31

806 — 845

32

846 — 860

33

881 — 915

34

916 — 955

36

956 — 1000

36

3.4. Оценка отдельных партий

3.4.1. Принципы отбора

Лампы для испытания должны отбираться по взаимно согласованной методике таким образом, чтобы обеспечивалась представительность партии. Выборка должна отбираться по возможности из 1/3 общего количества упаковок в партии, но не менее чем из 10 упаковок.

С целью замены ламп, вышедших из строя по случайным причинам, не связанным с испытаниями, отбирают для испытаний некоторое дополнительное количество ламп.

Эти лампы используются только для замены, если необходимо во время испытаний обеспечить требуемое количество ламп.

Нецелесообразно заменять случайно разбитую лампу, если результат испытания не зависит от этой замены и если обеспечивается необходимое количество ламп для последующего испытания. При замене случайно разбитая лампа не должна учитываться при подсчете результатов испытания.

Лампы с разбитыми колбами или с обрывом тела накала, извлеченные из упаковки после транспортирования, не подлежат испытанию.

3.4.2. Количество ламп в выборке

Выборка должна состоять из 500 ламп, 200 из которых должны быть отобраны для первых четырех испытаний.

3.4.3. Последовательность испытаний

Испытания должны проводиться в порядке, указанном в табл. 11.

3.4.4. Условия бракования партий

3.4.4.1. За исключением превышения температуры цоколя, характерные особенности которого описаны в п. 3.4.4.2, отнесение ламп к дефектным устанавливается по результатам проведения соответствующих испытаний по табл. 11. Независимо от испытательного количества партия должна быть забракована при достижении браковочного числа.

Таблица 11

Объем выборки и браковочное число

Номер пункта

Наименование испытания

Количество испытываемых ламп

Браковочное число

2.2.1а

Четкость маркировки

200

11

2.2.1б

Прочность маркировки

200

11

2.2.2

Наличие требуемого символа

200

11

2.3

Случайное прикосновение (резьбовые цоколи)

200

8

2.10

Взаимозаменяемость

200

11

2.5

Сопротивление изоляции

500

0,5 МОм: 4 или другие требования1) :8

2.6

Части, оказавшиеся случайно токоведущими

500

1

2.7

Расстояние утечки для цоколей B15d или B22d на готовых лампах

1)

1)

2.4.3a

Сопротивление крутящему моменту (неиспользованные лампы)

185

3

2.1.3б

Сопротивление крутящему моменту (после нагрева)

125

3

2.8

Превышение температуры цоколя

2)

2)

2.9

Ресурс до отказа

200

2

1) В соответствии с п. 1 приложения 10.

2) В соответствии с п. 3.4.4.2.

3.4.4.2. Для проверки превышения температуры цоколя вначале испытывается 5 ламп. Если все лампы имеют превышение температуры цоколя не менее чем на 5°С ниже соответствующих значений, указанных в табл. 3, то дальнейшие испытания на превышение температуры цоколя не проводятся. Если одна или более из 5 ламп имеет превышение температуры цоколя менее чем на 5 °С ниже соответствующих значений, указанных в табл. 3, то в этом случае все 20 ламп подвергаются испытаниям, при этом среднее Dts не должно превышать значений, указанных в табл. 12.

Таблица 12

Мощность

Наибольшее превышение температуры, °С, для цоколей типов

Форма колбы

Е14

Е27

B15d

В22d

60

—

128

—

134

Грушевидные, грибовидные или лампы другой формы, предназначенные для применения в тех же светильниках

100, 150, 200

—

139

—

146

1) Для ламп с промежуточными номинальными мощностями применимы требования для ближайшей большей мощности.

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЯ

1. Категория

Этот термин применим к лампам одного изготовителя, имеющим одинаковые конструкцию (форма колбы, габаритные размеры, тип цоколя и тела накала), номинальное напряжение, номинальную мощность и исполнение колбы.

В стандарте предполагается, что:

прозрачные и матированные лампы относятся к одному и тому же исполнению колбы;

различные цвета относятся к разным исполнениям.

Примечание. Лампы, различающиеся только цоколями (например, Е27 и B22d), относятся к лампам различных категорий, но одного и того же типа в соответствии с ГОСТ 28711.

2. Тип

Лампы с одинаковыми световыми и электрическими параметрами независимо от типа цоколя.

3. Класс

Этот термин применим ко всем лампам одного изготовителя, имеющим одинаковые: общую конструкцию (форма колбы, внешние размеры, тип цоколя и тела накала), номинальную мощность и исполнение колбы, и различающимся только номинальными напряжениями, когда эти напряжения лежат в одном и том же диапазоне (например, от 100 до 150 В, от 200 до 250 В).

4.Номинальное напряжение

Напряжение или диапазон напряжений, маркируемые на лампе.

5. Испытательное напряжение

Номинальное напряжение, если не оговореноиное.

На лампах, маркируемых диапазоном напряжений, испытательное напряжение определяется как среднее значение маркируемых напряжений, если не оговорено иное.

6. Номинальная мощность

Мощность, маркируемая на лампе.

7. Окончание продолжительности горения

Момент, когда лампа под напряжением прекращает излучать свет.

8. Превышение температуры цоколя (Dts)

Превышение температуры поверхности (по сравнению с окружающей средой) стандартного испытательного патрона, прикрепленного к лампе, которое измеряется методом, приведенным в п. 2.8.

9. Испытание конструкции

Испытание, проведенное на образце с целью проверки соответствия конструкции ламп, ее категории, класс или группы категорий требованиям соответствующего пункта.

10. Периодические испытания — по ГОСТ 16504.

11. Приемо-сдаточные испытания (текущие испытания) — по ГОСТ 16504.

12. Партия

Лампы одной категории, предъявляемые одновременно к испытаниям на соответствие требованиям стандарта.

13. Вся продукция

Совокупность всех типов ламп, изготовленных в течение 10 мес в соответствии с требованиями настоящего стандарта и представленных изготовителем по установленному перечню всех категорий, приложенному к сертификату, которые изготовитель считает нужным представить на контроль.

14. Лампа с зеркальным куполом

Лампа, у которой часть колбы покрыта материалом, отражающим значительную часть света преимущественно в направлении цоколя.

ПРИЛОЖЕНИЕ 2

Обязательное

СИМВОЛЫ, НАНОСИМЫЕ НА ИНДИВИДУАЛЬНУЮ ИЛИ ГРУППОВУЮ УПАКОВКУ ЛАМП СДИХРОИЧНЫМ ОТРАЖАТЕЛЕМ «ХОЛОДНЫЙ ЛУЧ» И С ЗЕРКАЛЬНЫМ ПОКРЫТИЕМ КУПОЛА

Эти символы служат для исключения возможности случайного применения ламп в несоответствующих осветительных установках, где может произойти перегрев. Необходимо, чтобы и светильники маркировались символом, означающим непригодность применения в них ламп с дихроичным отражателем или с зеркальным покрытием купола.

Символ для ламп с дихроичным отражателем «холодный луч»

Черт. 2.

Символ для ламп с зеркальным покрытием купола

Черт. 3.

Примечание. Лампы могут иметь штифтовой или резьбовый цоколь. В зависимости от формы колбы зеркальное покрытие колбы также может иметь различную форму.

ПРИЛОЖЕНИЕ 3

Обязательное

КАЛИБРЫ ДЛЯ ПРОВЕРКИ ЗАЩИТЫ ОТ СЛУЧАЙНОГО ПРИКОСНОВЕНИЯ

а) Для ламп в резьбовых патронах с цоколем Е14

Черт. 4.

б) Для ламп с цоколем Е27

Черт. 5.

в) Во время ввинчивания для ламп с цоколем Е27 в патрон (кроме цоколя Е27/30)

Черт. 6.

ПРИЛОЖЕНИЕ 4

Обязательное

ИСПЫТАНИЕ НА СКРУЧИВАНИЕ (п. 2.4)

Цоколь лампы должен быть помещен в специальный патрон. Патрон для цоколей типов В15, В22 приведен на черт. 7, а для цоколей типов Е14 и Е27 — на черт. 8. Патрон устанавливается так, что при его вращении создается крутящий момент, значение которого приведено в табл. 1. При этом колба лампы зажимается и вращается вместе с патроном до достижения полного значения крутящего момента. Вращение должно быть плавным, без резких толчков.

Патрон для испытания на скручивание ламп со штифтовыми цоколями

Чертеж предназначен только для показа основных размеров патрона.

1 — пазы, симметричные относительно оси.

мм

Размер

Патрон для цоколя B15

Патрон для цоколя В22

Предельное отклонение

А

15,27

22,27

+ 0,03

В

19,0

19,0

мин

С

21,0

28,0

мин

D

9,5

9,5

мин

Е

3,0

3,0

+ 0,17

G

18,3

24,6

± 0,3

Н

9,0

12,15

мин

К

12,7

12,7

± 0,3

R

1,5

около 1,5

Черт. 7.

Патрон для испытания на скручивание ламп с резьбовыми цоколями

Чертеж предназначен только для показа основных размеров патрона. Соответствие размеров этих патронов проверяют только при сомнительных результатах испытаний.

мм

Размер

Патрон для цоколя Е14

Патрон для цоколя Е27

Предельное отклонение

С

20,0

32,0

мин

К

11,5

13,5

+ 0, -0,3

О

12,0

23,0

± 0,1

S

7,0

12,0

мин

d

13,89

26,45

+ 0,1, — 0

d1

12,29

24,20

+ 0,1, — 0

Р

2,822

3,629

—

r

0,822

1,025

—

Примечание. Необходимо следить за тем, чтобы перед применением патроны были полностью очищены от смазки.

Черт. 8.

ПРИЛОЖЕНИЕ 5

Обязательное

ИСПЫТАНИЕ НА СКРУЧИВАНИЕ ПОСЛЕ НАГРЕВА

1. Для этого испытания лампы сначала помещают в печь па время, составляющее 1,5 номинальной продолжительности горения, объявленной изготовителем. В печи должна поддерживаться температура () °С или () °С, если выполняются условия пп. 2.4.1, 2.4.2. Пределы температуры должны поддерживаться во всем рабочем пространстве, где размещены лампы.

По завершении заданного периода допускается охладить лампы до комнатной температуры и испытывать на скручивание одним из следующих методов:

а) как указано в п. 2.4.3 и в приложении 4,

или

б) изготовитель может установить более высокие значения крутящего момента по сравнению с заданными так, чтобы повышенные значения крутящего момента в основном достигались в момент отказа. Для этого допускается сжать цоколь, если необходимо, чтобы он не вращался в патроне, колбу можно таким же образом зажать механически. Оборудование при этом должно быть снабжено соответствующими средствами измерения крутящего момента в широком диапазоне уровней отказов.

Учитывая, что эти данные имеют форму, близкую к распределению Гаусса, можно использовать статистические характеристики нормального распределения для оценки соответствия, а эквивалентная степень достоверности при использовании способа а) достигается на меньшей выборке (приложение 9).

ПРИЛОЖЕНИЕ 6

Обязательное

КОНТРОЛЬ ПРЕВЫШЕНИЯ ТЕМПЕРАТУРЫ ЦОКОЛЯ ЛАМПЫ (Dts)

Превышение температуры цоколя (кроме ламп, предназначенных для эксплуатации цоколем вниз и имеющих специальную маркировку на упаковке) контролируют в стандартном испытательном пространстве, представляющем собой металлический шкаф. Три боковые стенки и крышки должны быть двойными с зазором между стенками около 150 мм, основание шкафа должно быть монолитным. Стенки изготовляются из перфорированного, например, цинкового или оцинкованного листа с матовой поверхностью. Максимальный диаметр отверстий — 2 мм, а площадь отверстий составляет около 40 % площади стенок.

Размеры шкафа должны быть такими, чтобы температура в нем при измерениях не превышала 40 °С.

Минимальные размеры шкафа 0,5?0,5?0,5 м.

Внутри шкафа должен помещаться термометр, экранированный от прямого излучения. Термометр устанавливается на одном уровне с испытываемой лампой в середине между лампой и стенкой.

Измерение превышения температуры цоколя производят при номинальном напряжении лампы в установившемся тепловом режиме, при котором температура изменяется не более чем на 1 °С в течение 30 мин.

Требования к превышению температуры устанавливаются при температуре окружающей среды 25 °С.

Если температура внутри шкафа отличается от 25 °С, то измеренная величина превышения температуры Dtm должна быть приведена к 25 °С;

где Dt25 — превышение температуры, приведенное к температуре 25 °С;

tокр — температура окружающей среды.

Формула справедлива при 15 °С ? tокр ? 40 °С.

Превышение температуры цоколя лампы должно определяться как превышение температуры поверхности стандартного испытательного патрона, в котором помещается цоколь.

Испытательный патрон рекомендуется изготовлять из никелевой ленты толщиной 0,5 мм по ГОСТ 2170.

Измерение температуры на цоколе проводится хромель-алюмелевым термопреобразователем диаметром 0,2 — 0,3 мм.

Рабочий конец термопреобразователя должен прикрепляться к испытательному патрону минимальным количеством припоя в точке, диаметрально противоположной щели испытательного патрона на расстоянии 1 — 2 мм от кромки дна. Затем два провода термопреобразователя располагаются параллельно кромке патрона и на расстоянии не менее 20 мм прикрепляются небольшим количеством цемента (одна весовая часть силиката натрия и две части порошкообразного талька).

Испытательный патрон насаживается на цоколь лампы и фиксируется с помощью пружин. Пружина изготавливается из стальной проволоки диаметром 0,8 мм с числом витков 1,5.

Размеры испытательных патронов (Е14/20, Е14/25?17, Е27, Е40 и B22) приведены на черт. 9 — 11.

Положение испытательного патрона относительно цоколя должно соответствовать указанному на черт. 9 — 11.

Лампа с испытательным патроном подвешивается внутри шкафа.

Лампу с резьбовым цоколем подвешивают на медном проводе диаметром 1 мм и длиной 110 мм, припаянном к центральному контакту цоколя. Для соединения с нулевым проводом сети прикрепляется гибкий многожильный медный провод с сечением 0,75 мм2 по ГОСТ 22483.

Лампу со штифтовым цоколем типа В22 подвешивают на двух медных проводах, припаянных к контактам цоколя. Испытательный патрон снабжен гибким многожильным проводом длиной 110 мм, который не применяется для электрического соединения лампы, а свободно висит в воздухе. Этот провод служит для обеспечения тепловых условий, аналогичных для патронов с резьбовыми цоколями.

Для измерения термоэдс используют компенсационный самопишущий прибор класса точности не ниже 0,5.

Для измерения температуры допускается также применение термисторов.

Испытательный патрон для цоколей Е14/20 и Е14/25?17

Тип цоколя

Размеры, мм

а

b

d*

h

Е14/20

4

5

13,5

16

Е14/25?17

4

5

17,0

21

* Внутренний диаметр.

1 — рабочий конец термопреобразователя; 2 — термопреобразователь; 3 — цемент; 4 — припой цоколя; 5 — пайка проводов.

Черт. 9.

Испытательный патрон для цоколей Е27 и Е40

Тип цоколя

Размеры, мм

а

b

d*

h

Е27

5

6

26

20

Е40

8

10

39

35

* Внутренний диаметр.

1 — рабочий конец термопреобразователя; 2 — термопреобразователь; 3 — цемент; 4 — припой цоколя; 5 — пайка проводов.

Черт. 10.

Испытательный патрон для цоколей В22

* Внутренний диаметр.

1 — рабочий конец термопреобразователя; 2 — термопреобразователь; 3 — цемент; 5 — пайка проводов.

Черт. 11.

ПРИЛОЖЕНИЕ 7

Обязательное

ИСПЫТАНИЕ НА РЕСУРС ДО ОТКАЗА (ДЛЯ ОЦЕНКИ БЕЗОПАСНОСТИ В КОНЦЕ ПРОДОЛЖИТЕЛЬНОСТИ ГОРЕНИЯ)

Испытание должно проводиться при следующих условиях:

1. Испытание проводится до окончания продолжительности горения, при номинальном напряжении с допуском %, за исключением ламп, маркированных диапазоном напряжения, когда диапазон напряжения превышает на + 2,5 % среднюю величину, тогда испытание проводится при верхнем маркируемом напряжении с допуском %.

2. Положение лампы при горении должно быть цоколем вверх. Ось патрона на испытательных стендах не может отклоняться от заданного положения горения более чем на 5°.

3. Испытательное оборудование должно удовлетворять следующим требованиям:

патроны на испытательных стендах должны быть прочной конструкции и обеспечивать надежный электрический контакт и предотвращать перегрев;

падение напряжения между точкой измерения на питающем проводе и контактами цоколя не должно превышать 0,1 % испытательного напряжения;

для штифтовых патронов цоколь должен быть практически на том же потенциале, что и контакт, который не присоединен к основному источнику питания.

Примечание. Не рекомендуется использовать патроны с пружинными плунжерами для длительного испытания;

при работе температура в месте крепления цоколя с колбой не должна превышать 210 °С;

лампы не должны работать при чрезмерных окружающих температурах и не должны перегреваться другими лампами;

лампы должны гореть при отсутствии заметных вибраций: не должно быть вибраций или толчков при прикосновении к патрону, во время горения или переключения;

лампы должны выключаться дважды в сутки на время не менее 15 мин.

4. Для ламп с номинальным напряжением 200 — 250 В цепь испытательного стенда должна иметь характеристики, измеренные согласно приложению 11.

Сопротивление………………………………………………………………… 0,5 ± 0,1 Ом

Индуктивность…………………………………………………………………. 500 ± 100 мк Гн*

Индивидуальный внешний плавкий предохранитель лампы 10 А медленного действия

Предел перенапряжения, В……………………………………………….. **

* Изготовители, проводящие испытания, могут использовать более высокие уровни индуктивности, обеспечивая, чтобы полное внутреннее сопротивление не превышало 0,7 Ом. При источнике питания частоты 60 Гц индуктивность должна быть пропорционально меньше.

** Средства для создания предела перенапряжения должны подбираться таким образом, чтобы соблюдались эксплуатационные требования ГОСТ 28711.

ПРИЛОЖЕНИЕ 8

Обязательное

ИСПЫТАНИЕ НА СПЕЦИАЛЬНО ВЫЗВАННЫЙ ОТКАЗ

1. Схема испытаний

1.1. Схема испытания, приведенная на черт. 12, должна состоять из:

а) источников питания частоты 50 Гц или 60 Гц напряжением, равным номинальному напряжению лампы с допуском %;

б) выключателя S;

в) индуктивности L (катушка без сердечника), создающей общую индуктивность, равную заданной в п. 1.2;

г) резистора R, обеспечивающего общее сопротивление, равное указанному в п. 1.2;

д) патрона Н, который для цоколей типов В15 и В22 должен иметь заземленный корпус;

е) предохранительного кожуха, предназначенного для защиты в случае разрушения лампы.

Предохранитель F на ток не менее 25 А;

ж) средства генерации импульса, которые обеспечивают следующие характеристики (измеренные на лампе) (черт. 13):

Пиковая величина, кВ — 3 ± 0,1.

Ширина (40 % величины) tw , мкс — 8 — 20*.

Время нарастания tr, мкс — не более 1.

Хронометрирование, электрические градусы с нуля — 70 ± 10 (или 250 ± 10).

Примечание. Пиковая величина измеряется с нулевого значения напряжения (черт. 14).

* Эта величина рассматривается.

1.2. Индуктивность и сопротивление всей схемы, (пп. 1.1а — 1.1д), включая предохранитель и всю проводку, должны измеряться и удовлетворять следующим требованиям:

а) Для ламп на номинальное напряжение 200 — 250 В:

Сопротивление, Ом: 0,4 — 0,45;

Индуктивность, мГн: 0,6 — 0,65;

б) Для ламп на номинальное напряжение 100 — 150 В:

Сопротивление, Ом: 0,3 — 0,36;

Индуктивность, мГн: 0,6 — 0,65;

2. Методика испытания

2.1. Лампа, предназначенная для испытания, вставляется в патрон и устанавливается защитный кожух.

Лампа включается и через 5 с подается импульс высокого напряжения. Если лампа продолжает гореть, то можно повторить подачу импульса 5 раз.

2.2. Если лампа все еще продолжает гореть, то ее можно включить на повышенное напряжение на время, равное 60 % номинальной продолжительности горения (приложение 12, п. 2.3). Затем на нее опять подается импульс высокого напряжения (п. 2.1).

Устанавливаются следующие требования:

Требования испытательной лаборатории:

допускается перенапряжение до 10 %. Любое перегорание при этом должно учитываться при конечной оценке (обеспечивается предельными значениями полного сопротивления). Требования изготовителя: допускается перенапряжение до 30 %. Если перенапряжение составляет более 10 % или испытательный стенд не соответствует требованиям, то перегорание в этом случае не должно учитываться при конечной оценке.

Примечание. Требования, предъявляемые испытательной лабораторией, отличаются от требований, предъявляемых изготовителем, для того, чтобы обеспечить такое условие, чтобы испытательная лаборатория не создавала неумышленно нереальных напряжений на лампах при этих испытаниях. С другой стороны, это даст возможность изготовителю сэкономить время испытания и расходы путем использования известных знаний по напряжениям, которые могут выдержать лампы.

3. Оценка

После испытания проводится внешний осмотр каждой лампы. Если:

а) произошло нарушение целостности колбы, или

б) колба отделилась от цоколя, или

в) имеется короткое замыкание между одним из контактов и корпусом цоколя для ламп с штифтовыми цоколями, то лампа считается отказавшей и оценивается как не соответствующая.

Если лампа остается горящей после испытания по п. 2.2 лампа считается выдержавшей испытание.

1 — источник питания; 2 — генератор импульса

Черт. 12.

1 — напряжение, В

Черт. 13.

1 — мгновенное напряжение; 2 — пиковое напряжение

Черт. 14.

ПРИЛОЖЕНИЕ 9

Обязательное

КРИТЕРИИ ОЦЕНКИ, КОНТРОЛЬ ПО КОЛИЧЕСТВЕННЫМ ПРИЗНАКАМ

Критерий приемки определяется по протоколам изготовителя по испытаниям на крутящий момент после нагрева в соответствии с приложением 5, где регистрируются величины крутящего момента, являющиеся количественным признаком, а приемочный уровень дефектности составляет 0,65 %.

Определение критерия приемки

Критерий приемки основан на оценке распределения и разброса измерений-параметров ламп по протоколам изготовителя относительно нормированных значений, т.е. определяется среднее значение и стандартное отклонение.

Вероятность того, что партия, качество которой точно соответствует приемочному уровню дефектности, будет принята, увеличивается с увеличением объема выборки и будет подобна, но не идентична, скользящей шкале, которая применяется в характерных квалификационных пределах.

Критерий приемки (QL) вычисляют по формуле

где — среднее значение результатов измерений по протоколам изготовителя;

L- наименьший установленный предел;

S — оценка стандартного отклонения по протоколам изготовителя, где S вычисляют по формуле

где: Xi- индивидуальное значение измеряемой величины;

n- число измерений;

— среднее значение результатов измеренных величин.

Результат испытания считается положительным, если QL ? К.

Результат испытания считается отрицательным, если QL< К.

Величина К, известная как контрольный норматив, определяется по табл. 13. Если число результатов в протоколах изготовителя превышает 200, то берется величина К для 200. Когда число измерений не совпадает с числом, указанным в табл. 13, то берется ближайшая наименьшая величина.

Статистическая основа этих правил предполагает, что распределение результатов измерений — нормальное или почти нормальное. Нормальность распределения проверяется с помощью вероятностной сетки.

Другой проблемой может быть то, что распределение является усеченным верхним пределом возможности измерительных средств. Имея оборудование надежной конструкции и которое может измерять не менее трехкратного указанного предела, наличие этой проблемы подразумевает вероятность хорошего качества. Однако может быть проведено особое испытание на соответствие путем определения и S с помощью вероятностной сетки с последующим вычислением QL обычным путем.

Таблица 13

Контрольный норматив оценки

Число результатов в протоколах изготовителя

Контрольный норматив К

Число результатов в протоколах изготовителя

Контрольный норматив К

20

1,96

75

2,12

25

1,98

100

2,14

35

2,03

150

2,18

50

2,08

200

2,18

ПРИЛОЖЕНИЕ 10

Обязательное

РАЗЛИЧНЫЕ МЕТОДЫ ИСПЫТАНИЙ

1. Расстояние утечки

Расстояние утечки измеряется при испытании конструкции.

Если выборка из пяти образцов полностью удовлетворяет требованиям, то результаты испытания считаются удовлетворительными.

Несоответствием считаются два или более отказов. Если обнаруживается одно несоответствие, то берется вторая выборка из пяти образцов, и, если несоответствий больше не обнаруживается, то результаты испытаний считаются удовлетворительными.

2. Превышение температуры цоколя лампы

Если можно показать, что отдельный класс ламп имеет превышение температуры цоколя значительно ниже нормируемого, испытание следует проводить только как испытание конструкции. В этом случае измеряются пять образцов из класса ламп и если каждый имеет превышение температуры не менее чем на 5 °С ниже величины, указанной в п. 2.8 табл. 3, испытание конструкции считается положительным. В других случаях испытание должно быть периодическим.

3. Сопротивление изоляции

Сопротивление изоляции проверяется на готовых лампах. Лампы с величиной сопротивления 0,5 МОм должны быть приняты с приемочным уровнем дефектности 0,25 %. Все лампы с величиной более 0,5 МОм, но менее 5 МОм должны быть подвергнуты отжигу в течение 1 ч при номинальном напряжении, после чего должна быть достигнута величина не менее 5 МОм с приемочным уровнем дефектности 0,65 %. Для ламп, у которых первоначально достигнуто не менее 5 МОм с приемочным уровнем дефектности 0,65%, проведение дальнейших испытаний не требуется.

ПРИЛОЖЕНИЕ 11

Обязательное

МЕТОД ИЗМЕРЕНИЯ ПОЛНОГО СОПРОТИВЛЕНИЯ СЕТИ

Метод дает возможность проверить полное сопротивление сети с достаточной точностью, чтобы показать, что условия испытания удовлетворяют требованиям приложения 7 (п. 4).

Этот метод использует токи, возникающие при нормальных условиях, при поддержании сетевого напряжения.

По принципу «Измерений DU» измеренная разность потенциалов получается на больших резистивных и индуктивных нагрузках. На рисунке представлена мостовая схема.

Зажимы а и b моста — зажимы сети, полное сопротивление которой следует определить. При этом; Еm — ЭДС измеряемой сети, Zm=Rm + j Xm — ее полное сопротивление. Когда R21 или Х22 включаются в схему, мост сбалансирован, если выключатель S не изменяет напряжения Uac, т.е. DU=0.

Условиями равновесия являются:

— для резистивного моста

— для индуктивного моста.

R21 и X22- это нагрузки, создающие ток около 10 А.

Постоянный резистор R4 и трехдекадный магазин сопротивлений R3 вместе составляют высокоомную ветвь. В качестве переключателя S может быть использован триак, анод которого подключен к нулевой точке тока.

Оборудование для измерения DU должно иметь чувствительность, достаточную для фиксации нулевой точки. При определении Rm и Хт должны быть сделаны небольшие поправки на Хm и (Rт+ R22) соответственно. R22 сравнительно малое (сопротивление провода, которым намотана индуктивность), но тем не менее неизбежное сопротивление нагрузки X22. Ошибка при нахождении Rтбудет незначительной. Ошибка при определении Хm составляет обычно несколько процентов, поэтому также будет незначительной. Если она превысит 10 %, то должна быть произведена поправка в соответствии с правилами электротехники.

Черт. 15.

ПРИЛОЖЕНИЕ 12

Обязательное

ИСПЫТАНИЕ НА СПЕЦИАЛЬНО ВЫЗВАННЫЙ ОТКАЗ: ГРУППИРОВАНИЕ, ВЫБОРКА И СООТВЕТСТВИЕ

Это испытание является испытанием конструкции, т.е. должно проводиться при изменении конструкции.

1. Группирование

Классы ламп в основном, оцениваются отдельно, но:

1.1. Классы, отличающиеся только цоколями, могут группироваться следующим образом:

В15 и В22, Е14 и Е27.

1.2. Классы, отличающиеся только исполнением колбы, например, белые, цветные, зеркальные, могут группироваться так, чтобы испытания проводились предпочтительно на тех классах, которые имеют покрытие, а не на прозрачных и матированных колбах. Если имеются лампы с внутренним покрытием, то они предпочтительнее ламп с наружным покрытием.

2. Выборка

2.1. Если оценивается только один класс (или классы, сгруппированные в соответствии с п. 1), то берется выборка из 125 ламп; в зависимости от результата испытаний может потребоваться вторая выборка из 125 ламп (п. 4.1).

2.2. Если оценивается несколько классов (или сгруппированных классов), то выборка на каждый класс может быть уменьшена, но не менее чем до 50 ламп, с тем, чтобы общая выборка на все классы была бы не менее 1000 ламп, а первоначальные выборки из каждого класса — приблизительно равны.

2.3. Если при испытании на специально вызванный отказ не всегда происходит перегорание, то окончательный вывод может быть сделан в том случае, если в каждом испытанном классе будет не менее 25 перегоревших ламп. Если перегорает менее 25 ламп, то применяется одна из двух приведенных ниже методик:

2.3.1. Количество ламп, подвергаемых испытанию, должно быть увеличено до получения 25 перегоревших ламп. Если этого недостаточно для получения требуемого числа перегораний, то количество ламп, достаточное для получения 25 ламп, должно подвергаться испытанию по методикам пп. 2.2 и 3 приложения 8.

Окончательный вывод может быть сделан, если в каждом испытанном классе не менее 25 ламп должны удовлетворять испытанию на специально вызванный отказ.

2.3.2. С другой стороны, достаточное количество ламп для получения минимального количества, указанного в п. 2.3, должно быть подвергнуто испытанию по методикам приложения 8 (пп. 2.2 и 3). Окончательный вывод может быть сделан, если в каждом испытанном классе не менее 25 ламп удовлетворяют испытанию на специально вызванный отказ.

3. Данные альтернативного испытания

3.1. Если выполняются требования пп. 1, 2.1, 2.2, то допускается применение методики испытания по приложению 7 взамен методики по приложению 8.

3.2. Если конструкция не меняется, то данные по ресурсу до отказа, накапливаемые за любой период по условиям приложения 7, могут использоваться полностью или частично взамен требований к выборке по пп. 2.1. 2.2 на основе один к одному.

4. Приемка

4.1. Если оценивается только один класс (п. 2.1), то рассматривается результат по первым 125 лампам:

Результаты испытаний считаются удовлетворительными, если отсутствуют несоответствующие лампы в первой выборке (125 ламп) и неудовлетворительными, если количество несоответствующих ламп в первой выборке больше или равно 2. Если количество несоответствующих ламп в первой выборке равно 1, то извлекается вторая выборка (125 ламп).

Результаты испытаний второй выборки считаются удовлетворительными, если в ней отсутствуют несоответствующие лампы.

Если берется вторая выборка, то положения п. 2.3 применимы отдельно ко второй выборке.

Примечание. Несоответствие определяется по п. 3 приложения 8.

4.2. Если применяется уменьшенный объем выборки в соответствии с п. 2.2, то оценка производится на общем числе всех классов вместе и если в любом отдельном классе (или сгруппированном классе) будет:

а) две или более несоответствующих ламп, то результаты испытаний всех классов ламп считаются неудовлетворительными;

б) одна несоответствующая лампа, то берутся дополнительные выборки этого класса и если несоответствующих ламп в ней нет в то время, а когда суммарная выборка на класс достигает 250 ламп, то результаты испытания класса считаются удовлетворительными.

Если все классы оцениваются отдельно, то общее количество ламп во всех классах вместе указывается в табл. 7. Результаты испытаний всех классов считаются удовлетворительными, если число несоответствий не превышает соответствующего приемочного числа или оценочного предела в процентах.

Когда оценивается такое малое число классов, при котором объем выборки не уменьшается, то они обрабатываются индивидуально в соответствии с п. 4.1.

5. Примеры, иллюстрирующие применение предложений по выборке для испытания на вынужденный отказ:

5.1. Изготовитель должен оценить следующие классы:

200 — 250 В 40 Вт моноспиральная матированная;

200 — 250 В 50 Вт биспиральная с внутренним белым покрытием;

200 — 250 В 40 Вт биспиральная, красная, синяя, зеленая, желтая (наружная глазурь);

200 — 250 В 60 Вт биспиральная матированная;

200 — 250 В 60 Вт биспиральная с зеркальным куполом.

Он берет:

125 ламп 40 Вт моноспиральных матированных;

125 ламп 40 Вт биспиральных с внутренним белым покрытием;

125 ламп 60 Вт биспиральных с зеркальным куполом.

(В каждом случае может потребоваться вторая выборка из 125 ламп, если будет одно несоответствие).

5.2. Изготовитель должен оценить 11 классов — он берет по 91 лампе каждого класса (общая выборка составляет 1001 лампу).

5.3. Изготовитель должен оценить 25 классов — первоначально он берет по 50 ламп каждого класса (общая выборка составит 1250 ламп).

5.4. Испытание проводится по п. 5.2 и в одном классе из 91 лампы перегорело только 27 без какого-либо повреждения колбы в соответствии с п. 3 приложения 8. Так как количество перегоревших ламп превышает 25 и нет несоответствий по 91 испытанной лампе, то испытание по данному классу считается удовлетворительным.

5.5. Снова берем пример п. 5.2: в лампах другого класса перегорело лишь 13 ламп.

Изготовитель может в этом случае взять другую выборку, чтобы постараться достигнуть 25 перегораний — на это может потребоваться еще 85 ламп; или он может испытать 12 ламп в соответствии с пп. 2, 3 приложения 8 для получения результата по данному классу.

5.6. В примере, приведенном в п. 5.2, берется 91 лампа — в одном классе 39 перегораний, но одна лампа не удовлетворяет требованиям п. 3 приложения 8. Берется другая выборка из 159 ламп. При этом перегорает 70 ламп, но нет ламп, не удовлетворяющих требованиям п. 3 приложения 8. Теперь испытано 250 ламп этого класса, причем из них 109 перегораний и одна лампа, не удовлетворяющая требованиям п. 3 приложения 8. Это соответствует требованию к индивидуальному классу, но результаты всех 11 классов должны быть просуммированы и применены к табл. 7.

5.7. В примере п. 5.1:

Испытание 125 ламп мощностью 40 Вт с внутренним белым покрытием дает 103 перегорания и одно несоответствие. Берется еще 125 ламп с 87 перегораниями и еще одним несоответствием. Оценка производится по результатам испытания 250 ламп и двум несоответствиям. Таким образом, все лампы изготовителя на 200 — 250 В мощность 40 Вт биспиральные с внутренним белым покрытием и цветные считаются несоответствующими.

5.8. В примере п. 5.1:

Испытание 125 ламп мощностью 60 Вт с зеркальным куполом даст 7 перегораний и ни одного несоответствия; 18 ламп ставят на испытание на продолжительность горения, при этом одна не соответствует требованиям п. 3 приложения 8. Берется другая выборка из 125 ламп. При испытании на вынужденный отказ случилось 11 перегораний и ни одного несоответствия. Тогда испытываются 14 ламп в соответствии с пп. 2, 3 приложения 8, ни одной дефектной лампы по соответствию п. 3 приложению 8 в конце продолжительности горения.

Результатом является теперь одно несоответствие из 250 испытанных ламп, и следовательно, результат испытания считается удовлетворительным.

ПРИЛОЖЕНИЕ 13

Справочное

Соответствие требований ГОСТ 28712-90 требованиям стандарта МЭК 432-84

Номер пункта ГОСТ 28712

Номер пункта МЭК 432-84

Номер пункта ГОСТ 28712

Номер пункта МЭК 432-84

1.1

1

3.2.1

13.1

1.2 (приложение 1)

2

3.2.2

13.2

2.1

3

3.2.3

13.3

2.2

4

3.2.4

13.4

2.2.1

4.1

3.2.5

13.5

2.2.2

4.2, 4.3

3.3

14

2.3, 2.3.1

5

3.3.1

14.1

2.4.1

6.1

3.3.2

14.2

2.4.2

6.2

3.3.3

14.3

2.4.3

6.3

3.3.4

14.4

2.5

7

3.3.5

14.5

2.5.1

7.1

3.3.6

14.6

2.5.2

7.2

3.3.7

14.7

2.6

8

3.3.8

14.8

2.6.1

8.1

3.3.9

14.9

2.6.2

8.2

4.3.10

14.10

2.6.3

8.3

3.4

15

2.7, 2.7.1

9

3.4.1

15.1

2.8 — 2.8.2

10

3.4.2

15.2

2.9, 2.9.1

11

3.4.3

15.3

2.10, 2.10.1

12

3.4.4

15.4

3.1

Разд. 3

3.4.4.1

15.4.1

3.2

13

3.4.4.2

15.4.2

Номер пункта ГОСТ 28712

Номер пункта МЭК 432-84

Приложение 1

—

Приложение 2

Приложение А

Приложение 3

—

Приложение 4

Приложение В

Приложение 5

Приложение С

Приложение 6

—

Приложение 7

Приложение D

Приложение 8

Приложение Е

Приложение 9

Приложение F

Приложение 10

Приложение G

Приложение 11

Приложение Н

Приложение 12

Приложение I

Приложение 13

—

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством электротехнической промышленности и приборостроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 30.10.90 № 2752

Настоящий стандарт подготовлен методом прямого применения международного стандарта МЭК 432 (1984) с изменениями № 1 (1985), № 2 (1987), № 3 (1988) «Требования безопасности для ламп накаливания бытового и аналогичного общего освещения» и полностью ему соответствует и стандарта СТ СЭВ 6784-89 «Лампы накаливания бытового и подобного общего освещения. Требования безопасности и методы испытаний»

3. Срок проверки — 1998 г.; периодичность проверки — 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта

ГОСТ 2170-73

Приложение 6

ГОСТ 16504-81

Приложение 1

ГОСТ 22483-77

Приложение 6

ГОСТ 28-108-89

2.10.1

ГОСТ 28711-90

Приложение 1, Приложение 7

СОДЕРЖАНИЕ

1. Общие положения. 1

2. Требования по безопасности и взаимозаменяемости. 2

3. Оценка. 5

Приложение 1 Определения. 10

Приложение 2 Символы, наносимые на индивидуальную или групповую упаковку ламп сдихроичным отражателем «холодный луч» и с зеркальным покрытием купола. 11

Приложение 3 Калибры для проверки защиты от случайного прикосновения. 11

Приложение 4 Испытание на скручивание. 13

Приложение 5 Испытание на скручивание после нагрева. 14

Приложение 6 Контроль превышения температуры цоколя лампы (Dts) 14

Приложение 7 Испытание на ресурс до отказа (для оценки безопасности в конце продолжительности горения) 17

Приложение 8 Испытание на специально вызванный отказ. 17

Приложение 9 Критерии оценки, контроль по количественным признакам.. 19

Приложение 10 Различные методы испытаний. 20

Приложение 11 Метод измерения полного сопротивления сети. 20

Приложение 12 Испытание на специально вызванный отказ: группирование, выборка и соответствие. 21

Приложение 13 Соответствие требований ГОСТ 28712-90 требованиям стандарта МЭК 432-84. 23